Mit seinem Portfolio aus Rundschalttischen, linearen Transfersystemen, Pick & Place-Einheiten, Achssystemen und Torque-Dreheinheiten verfügt Weiss über einen integrierten Baukasten, der in den unterschiedlichsten Branchen zum Einsatz kommt. Automotive gehört seit jeher dazu. Für Kunden in China war man deshalb ab der ersten Stunde an der Entwicklung der automatisierten Batterieproduktion beteiligt.

„Wir realisieren dort ein umfassendes Automationsportfolio – von der Zellfertigung über die Modul-Montage bis hin zur Herstellung von Batteriepacks“, erklärt Vice President Sales Klaus Schulz. „Alle großen chinesischen Batterieproduzenten nutzen Rundschalttische und Transfersysteme von uns. In der Zellfertigung haben wir beispielsweise gerade mit einem Kunden eine 31 Meter lange Montagelinie gebaut.“

Präzision und Schnelligkeit

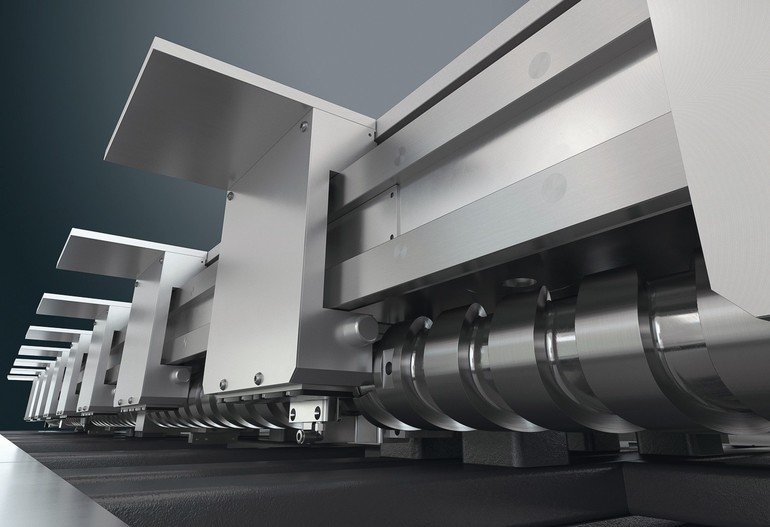

Automatisierte Zellfertigung und Batteriemontage erfordern ein hohes Maß an Präzision und die Fähigkeit, unterschiedliche Prozesszeiten in Einklang zu bringen. Das Linearmontagesystem LS 280 ist diesen Anforderungen gewachsen. Schulz erklärt: „Unser Lineartransfersystem funktioniert nach dem gleichen Antriebsprinzip, wie unsere Rundschalttische, mit denen wir weltweit führend sind.“ Lu Yifan, Leiter des Batteriesegments bei Weiss, ergänzt: „Unser Kurvenantrieb kann beides, schnell transportieren und auf 3/100 Millimeter genau positionieren.“

Die Werkstückträger sind über Rollen mit der eingefrästen Kurvenbahn eines Stahlzylinders praktisch spielfrei gekoppelt. Damit fällt eine zusätzliche Arretiervorrichtung an der Stoppposition weg. „Der Werkstückträger ist immer arretiert, quasi Transportsystem und Montagestation in einem. Das spart Zeit und zusätzliche Handlingkosten“, so Lu Yifan.

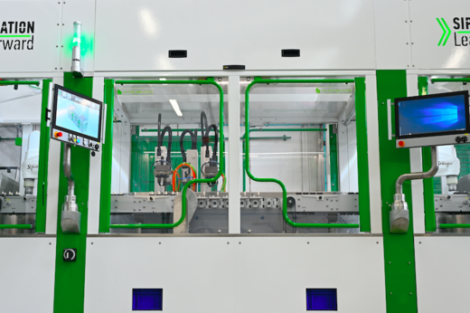

Damit diese Systeme anschlussfertig in die Herstellungskonzepte der Batterieproduzenten integriert werden können, sind diese mit einem eigenen vorkonfigurierten Control-Package ausgestattet. Das heißt, die komplette Steuerungselektronik ist bereits in integrierten Schaltschränken montiert und verdrahtet. So wird schon vor der Auslieferung das System mit den vom Kunden vorgegebenen Parametern in Betrieb genommen und getestet. „Wir kümmern uns um den Transport, dann kann der Kunde sich auf seine Prozesse konzentrieren“, erklärt Lu Yifan.

Produktionsmittel passen sich an

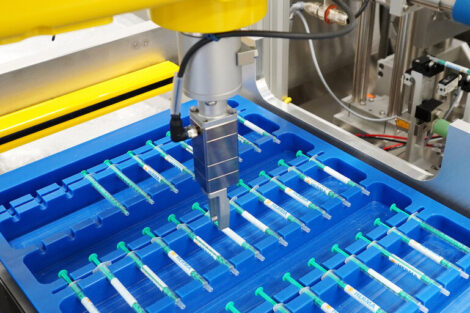

Genau 13 Arbeitsstationen umfasst die automatisierte Zellfertigung – vom Ausschneiden der Elektroden bis zum Vakuumieren der Batterie. Jeder Schritt hat seine prozesstechnologischen Herausforderungen, seien es die Vermeidung von Querkontamination, die Verhinderung von Kurzschlüssen oder toxische Reaktionen beim Befüllprozess. Die anschließende Batteriemodul- und Batteriepackmontage erfordert die Verarbeitung von rund 500 Einzelteilen, dem Setzen von 300 Verschraubungen und 200 bis 300 Schweißpunkten. Schulz: „Batterieproduktion ist letztlich eine Montageleistung und wir ermöglichen den schnellen Transport in diesem Fertigungsprozess.“

Noch macht die Batteriefertigung bei Weiss 5 Prozent des Umsatzes aus, aber das Unternehmen will in dem Segment weiter wachsen. Mindestens 15 Prozent Umsatzanteil sind erklärtes Ziel. Dafür optimiert der Automatisierungsspezialist sein Portfolio kontinuierlich und präsentierte unlängst den technischen Prototypen LS Hybrid.

Das lineare Transfersystem basiert auf einem modularen Baukastenprinzip. Je nach Anforderung kann das System sowohl mit einem getakteten mechanischen Antrieb, als auch mit einem frei programmierbaren Linearmotorantrieb ausgerüstet werden. Während der Linearmotor an den gewünschten Stellen zusätzliche Flexibilität bietet, ermöglicht der neu entwickelte Kurvenantrieb schnellsten und auf Dauer präzisen Transport. Mit einer Steigerung der Ausbringungsleistung von bis zu 20 Prozent gehöre der neue Kurvenantrieb zu den schnellsten auf dem Markt, so Schulz.

Batterie als Schlüssel für E-Mobilität

Die moderne Batterieproduktion steht unter permanentem Kostendruck und dem Einfluss eines technologisch rasant voranschreitenden Entwicklungsprozesses im E-Mobility-Markt. Unabhängige Studien gehen von einem Wendepunkt im Jahr 2024 aus. Von da an soll die Anschaffung eines Elektroautos für die Gesamtheit der Konsumenten genauso attraktiv sein wie der Erwerb eines konventionellen Fahrzeugs.

Lu sieht den Automatisierungsspezialisten gut vorbereitet. „Wir beliefern und beraten seit mehr als drei Jahren internationale Top-Unternehmen im Bereich der Batterieproduktion. In Shanghai sind wir mit einem eigenen Standort vertreten und entwickeln dort kundenspezifische Lösungen für den chinesischen Markt. Dieses Knowhow hat außer uns in Europa niemand“, sagt der Leiter des Batterie-Segments. Er und Schulz sind sich einig: „Es wird eine chinesische Zellfertigung in Europa geben, nicht nur wegen der kürzeren Transportwege.“

Weiss GmbH