Firmen im Artikel:

Seit 50 Jahren steht der Name Pistenbully der Kässbohrer Geländefahrzeuge mehr oder weniger als Synonym für die Fahrzeuggattung Pistenraupe. Über 22.000 Kettenfahrzeuge hat Kässbohrer bis heute ausgeliefert. Weltweiter Marktanteil: über 60 %. Zum Produktionsprogramm von Kässbohrer Geländefahrzeuge gehören außerdem andere Kettenfahrzeuge zur Strandreinigung sowie Sonderfahrzeuge für Arbeits- und Transporteinsätze. Zwischen 600 und 700 Kettenfahrzeuge stellt Kässbohrer pro Jahr her.

„Die Kette“, sagt Uwe Thierer, Prokurist der Kässbohrer Geländefahrzeuge, „ist ein ganz zentrales Element unserer Fahrzeuge, das Schuhwerk sozusagen.“ Bei der Entwicklung der neuen Kettenfahrzeuggeneration wurde auch ein neues Kettenkonzept entwickelt und „schon bei der Entwicklung an die Automationsfähigkeit dieses Produktes gedacht“, so Thierer.

Geringe Varianz der Kettenmodule

Nun wurde zur bestehenden Ketten-Endmontageanlage auch für die Vormontage der einzelnen Kettenglieder mit Spikes und Spurbügeln eine Roboteranlage realisiert. Dabei hat man die Varianz der einzelnen Kettenmodule gering gehalten. Thierer: „Das haben wir schon in der Entwicklung so konzipiert.“ Zudem habe die Anlage die erforderliche Flexibilität, in Zukunft auch weitere Kettentypen automatisiert zu montieren. Bernd Riegler, stellvertretender Leiter der Produktion bei Kässbohrer Geländefahrzeuge: „Wir befassen uns schon mit der nächsten Ausbaustufe.“

Auf der jetzt in Betrieb genommenen Anlage werden im ersten Schritt Kettenstege so weit montiert, dass sie auf einer zweiten, bereits vorhandenen Anlage bis zur fertigen Kette montiert werden. Bei der Auswahl des Anlagenbauers hat sich Kässbohrer für Handlingtech entscheiden: „Handlingtech hat auf uns bei der Auswahl der Partner den besten Eindruck gemacht“, erinnert sich Uwe Thierer.

Roboter lernt Kettenmuster

Grundsätzlich besteht die Kette eines Kettenfahrzeugs der Marke Pistenbully aus 68 Kettenstegen. Diese einzelnen Stege werden versetzt nach einem bestimmten Muster auf den Kettenbändern montiert. Das Wissen über diese Muster haben die Mitarbeiter quasi an die Roboter weitergegeben. Dabei erleichterte die intuitive Bedienung via Hatpad den Einstieg ganz enorm.

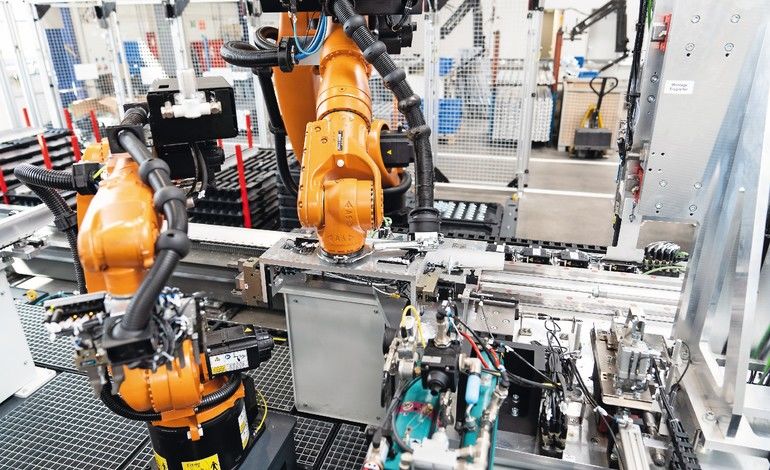

In zahlreichen Montageschritten teilen sich nun zwei Kuka-Roboter die Arbeit: Der große KR 60 mit einer Reichweite von 2.200 mm und einer maximalen Traglast von 45 kg übernimmt die Handlingaufgaben. Außerdem sitzt der Roboter auf einer 7 m langen Verfahrachse. Der kleine KR 10 übernimmt Handreichungen an den jeweiligen Prozessstationen. Seine Traglast von 10 kg und die Reichweite von 1.420 mm reichen dafür aus.

Platz war richtig knapp

Zunächst holt der Kuka KR 60 das erste Bauteil aus einem der bereitstehenden Warenträger. Dann fährt er zur ersten Montagestation und legt das Teil, einen Kettensteg, dort ab. Anschließend legt der kleine Roboter eine Zwischenlage aus Kunststoff auf, die verhindern soll, dass zwischen Aluminiumprofil und Stahlbügel Kontaktkorrosion auftritt. Danach wird ein Stahlgussbügel aufgeschraubt und die Verschraubung kontrolliert und dokumentiert. In weiteren Prozessschritten wird der Kettensteg mit Eisgreifern vervollständigt.

Die zusätzliche Herausforderung bei Kässbohrer: Die Anlage zur Montage der Kettenstege erweiterte eine vorhandene Montageanlage als vorgelagerte Station. Und deshalb musste sie in das vorhandene Layout der Produktionshalle eingepasst werden. Da auch die Materialversorgung berücksichtigt werden musste, war der Platz richtig knapp.

Die kombinierte Anlage arbeitet mit einer mittleren Taktzeit von 90 Sekunden, je nach Anzahl der zu montierenden Eisgreifer. Zwischen der neuen und der bestehenden Anlage fördert ein Transportband die vormontierten Einheiten. Außerdem dient das Band als Puffer und kompensiert Taktzeitschwankungen.

Eine Tonne Material zu handhaben

Bislang wurden die Kettenstege in Handarbeit montiert. Die Werker mussten jedes Element auflegen und bei Toleranzen aus der Vorfertigung auch schon einmal mit ein, zwei kräftigen Hammerschlägen fügen. Dann wurden die Einzelteile miteinander verschraubt, der Eisgreifer montiert und ebenfalls verschraubt. Bernd Riegler hat ausgerechnet, dass so in einer Schicht rund eine Tonne Material zu handhaben war: „Entsprechend haben sich alle Mitarbeiter gefreut, dass sie bei dieser Arbeit entlastet werden.“

Von der körperlich anstrengenden Arbeit sind die Werker nun verschont und sie können sich auf andere Aufgaben konzentrieren. Sie bedienen die Anlage und sorgen für den Teilenachschub. Um unnötige Wege um die Anlage zu vermeiden, steht den Werkern beidseitig der Anlage je ein Hatpad zur Verfügung, mit denen sich die Anlage überwachen und sich mögliche Störungsursachen sofort lokalisieren lassen.

HandlingTech Automations-Systeme GmbH

Motek Halle 7, Stand 7116

Steckbrief

- Auf einer Anlage von Handlingtech montieren bei Kässbohrer zwei Kuka-Roboter die Kettenelemente für das Kettenfahrzeug Pistenbully.

- Ein großer KR 60 übernimmt die Handlingaufgaben und sitzt dazu auf einer 7 m langen Verfahrachse. Ein kleiner KR 10 übernimmt Handreichungen an den jeweiligen Prozessstationen.

- Zuvor wurden die Kettenstege in Handarbeit montiert. Dazu mussten die Mitarbeiter in einer Schicht rund eine Tonne Material handhaben. Von der körperlich anstrengenden Arbeit sind die Werker nun verschont.