Firmen im Artikel:

Gasgeneratoren werden benötigt, um einen Airbag bei einem Aufprall mit Hilfe von Pyro-Material kontrolliert aufzublasen. Bisher verfügte der Automobilzulieferer in seiner Produktion nur über eine Teilautomation und konnte daher an der Montagelinie sehr flexibel agieren. Viele Schritte wurden noch an Handarbeitsplätzen vollzogen. Diese Flexibilität sollte bestmöglich erhalten bleiben, dabei aber die bisherige Taktung von zwölf auf sechs Sekunden halbiert werden. „Das ist uns trotz komplexer Teilprozesse und der Kombination unterschiedlichster Technologien auch gelungen“, sagt Falc Borchard, Key Account Manager, PIA Automation Amberg.

Alle Vorgänge bei der Fertigung der Gasgeneratoren laufen nun automatisch ab: von der Zuführung und dem Bauteiltransport per Werkstückträger über Press-, Schweiß- und Klebeprozesse sowie mehrfache Befüllung von Pyro-Material bis hin zu Qualitätskontrollen und Leckageprüfungen. Dafür besteht die Anlage, die eine ganze Halle einnimmt, aus zwölf Einzelmodulen und insgesamt 40 bis 50 Montageschritten. Die geforderte Taktzeit von sechs Sekunden eine besondere Herausforderung, da manche Prozesse länger dauern als andere. Gelöst wurde dieses Problem durch eine Parallelisierung von längerdauernden Prozessschritten, um im Endeffekt wieder insgesamt auf sechs Sekunden pro Generator zu kommen.

Automatisierung versus Flexibilität

Aber wie erreicht man eine Vollautomatisierung bei größtmöglicher Flexibilität? Falc Borchard: „Nötige Änderungen sollten nach Möglichkeit über Programmierungen zu erreichen sein, weniger über Umrüstungen. Dabei haben wir uns genau angeschaut, welche Teile bei den verschiedenen Produktvarianten gleichbleiben können und wo spezifische Unterschiede bestehen.“ Als Grundlage zur Montageautomation wurden zehn Generator-Modelle ausgewählt, anhand derer auch die Designvorgaben ermittelt wurden. Wenn der Kunde diese einhält, können auch weitere Varianten mit der Anlage gefertigt werden.

Eine besondere Herausforderung stellte die sensible Handhabung des Pyro-Materials zum Aufblasen des Airbags dar. In der Anlage sind bis zu drei Kammern mit Pyro-Material bis auf 0,07 g genau zu befüllen. Dies wird durch Wiegen aller drei Kammern gewährleistet. Zudem muss mit elektrischen Funktionstest geprüft werden, ob die elektrischen Zünder bei einem bestimmten Widerstand tatsächlich funktionsfähig sind. Eine weitere Herausforderung hinsichtlich des feuchtigkeitssensitiven Pyro-Materials sind auch Produktionsstopps. In diesem Fall muss das Pyro-Material aus der Produktion in eine kontrollierte Umgebung gebracht werden. Teilmontierte Produkte müssen dann aus der Anlage gebracht und später an gleicher Stelle wieder eingeführt werden. Die Maschinensteuerung überprüft dabei die Richtigkeit. Alle halbfertigen Produkte verfügen zur Rückverfolgbarkeit bereits über Identifikationscodes.

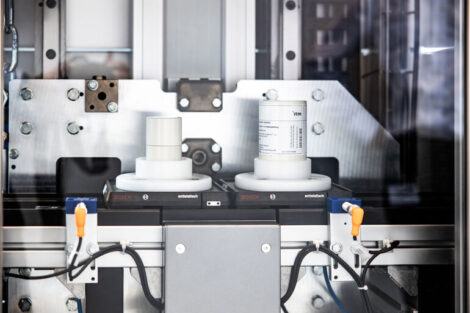

Bei den Laserprozessen wurde eine PIA-eigene Lösung für diese Anlage adaptiert: ein Laserrundschalttisch. Das Modul besteht aus einem großen und einem kleineren Rundschalttisch. Über den größeren werden alle Teile zwischen den einzelnen Stationen transportiert. Auf dem kleineren Rundschalttisch erfolgen die Laserarbeiten. Diese Kammer ist so verschlossen, dass sich die Tür nur mit Werkzeug öffnen lässt. Unabhängig vom Laserrundschalttisch lässt sich der größere öffnen, während der Laser immer noch betriebsbereit ist und nicht vollständig abgeschaltet werden muss.

Vollständige Rückverfolgbarkeit

Mithilfe des Line-Controllers von PIA werden alle Prozessparameter überwacht und so eine umfassende Traceability ermöglicht. Zudem gibt der Line-Controller die Produktionsdaten für jede Variante aus der Jobverwaltung heraus vor und weist die Stationen an, im Folgenden nach einer bestimmten Datenreihe zu fertigen. Auch die Kommunikation mit übergeordneten Systemen leistet der Line-Controller.

Ein kniffliges Detail der Anlage war die Realisierung einer formflexiblen Zuführung. Falc Borchard: „Man muss sich ein Material vorstellen wie bei einem Kosmetik-Pad. Die Zuführung und exakte Trennung der einzelnen Pads gestalten sich aufgrund der mangelnden Stabilität schwierig. Wir haben eine Magazinlösung entwickelt, die diese formflexible Geräuschdämpfung aus Faserverbundmaterial zuverlässig und reproduzierbar einzeln zuführen kann.“

Das Feedback des Kunden ist sehr positiv. Derzeit befindet sich eine weitere Montageanlage für ein ähnliches Produkt für den chinesischen Markt bereits im Bau. „Wichtig ist uns, dass unsere Konzepte international funktionieren und auch den relevanten internationalen Normen entsprechen, gerade im Safety-Bereich“, so Falc Borchard. „Dieses Know-how sowie unsere Präsenz vor Ort, beispielsweise in den USA und China, ermöglichen uns, Anlagen baugleich auf verschiedenen Kontinenten zu realisieren.“

PIA Automation Amberg GmbH