Firmen im Artikel:

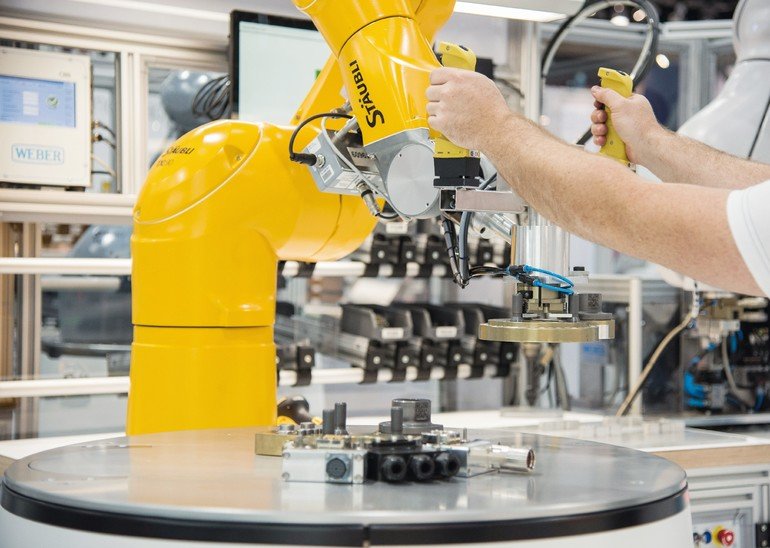

Die Vorstellung der neuen Sechsachsroboter-Baureihe TX2 auf der Automatica 2014 war selbst für Brancheninsider eine Überraschung. Schließlich waren die Vorgänger noch auf der Höhe der Zeit und zählten zu den schnellsten und präzisesten Knickarmrobotern weltweit. Dennoch präsentierte Stäubli Robotics die Nachfolgegeneration. Obgleich optisch nahezu identisch, stellten die neuen Maschinen die Weichen konsequent in Richtung digital vernetzte Produktion und Mensch-Roboter-Kollaboration.

„Das Ziel der Entwicklungsmannschaft um Gerald Vogt, der heute als Group Division Manager das weltweite Robotergeschäft verantwortet, war es, einen universellen Sechsachser zu schaffen, der Standardroboter und Safebot zugleich ist. Die geniale Idee, einen normalen Roboter mit wenigen Modifikationen für die direkte Interaktion mit dem Menschen zu qualifizieren, ließ sich tatsächlich in die Praxis umsetzen“, so Stäubli Robotics Division Manager Peter Pühringer. Die Entwicklung eines speziellen Leichtbauroboters mit den bekannten Nachteilen hinsichtlich Traglast und Dynamik ließ sich so gekonnt umgehen. Heute basieren sowohl MRK- sowie Mobilrobotiklösungen auf der neuen TX2-Baureihe.

Vom Robot zum Safebot

Aber was qualifiziert die TX2-Robotergeneration, die aus den drei Modellreihen TX2–40, TX2–60 und TX2–90 im Traglastbereich von 2 bis 15 Kilogramm besteht, für ein derart breites Einsatzspektrum? Der entscheidende Unterschied zu konventionellen Industrierobotern liegt in der komplexen Sicherheitstechnik der CS9-Steuerung mit ihren bahnbrechenden Safetyfunktionen. Die Sechsachser verfügen über einen eigenen digitalen Sicherheitsencoder pro Achse und ein integriertes Safetyboard. Alle Sicherheitsfunktionen sind TÜV-zertifiziert und erfüllen die strengen Anforderungen der Kategorie SIL3-/PLe.

Um ein Höchstmaß an Sicherheit zu gewährleisten, wird jede Bewegung des Roboters sensorisch überwacht. Dazu werden sämtliche Koordinaten des Roboters sowie Geschwindigkeit und Beschleunigung in Echtzeit erfasst. Stäubli setzt bei der TX2-Baureihe auf konfigurierbare, sichere I/O-Module sowie auf Echtzeit-Ethernet-Feldbussysteme, die maximale Sicherheit und Kompatibilität garantieren. Dieses Sicherheitspaket bildet die technische Voraussetzung, um die Roboter für die Mensch-Maschine-Kollaboration einzusetzen.

Berührungsempfindliche Haut

Für die direkte Interaktion von Mensch und Maschine müssen die Roboter die geltenden Sicherheitsbestimmungen für die höchste MRK-Stufe einhalten. Dazu bedarf es nur geringer Modifikationen. Augenscheinlichste Änderung ist die neue Air-Skin, eine berührungsempfindliche Haut, die den Roboter überzieht: „Diese Skin ist optional für alle TX2-Modelle verfügbar, entspricht der Sicherheitskategorie 3 PLe und stoppt den Roboter im Falle einer Kollision sofort“, verspricht Pühringer. Damit werden die Sechsachser, die so ausgestattet unter der Bezeichnung TX2touch angeboten werden, zu kollaborativen Robotern.

Die konstruktive Auslegung der Air-Skin mit Luftpolstern unter der Haut sorgt dafür, dass der Roboter nicht überhitzt und mit hoher Geschwindigkeit betrieben werden kann. Die Reaktionszeit der Air-Skin liegt bei nur 10 Millisekunden, was ein Plus von 40 Prozent gegenüber Sicherheitssensoren mit einer Reaktionszeit von 80 Millisekunden bedeutet. Die neue Skin ist auch mit einer Stärke von 20 Millimetern verfügbar, was ein größeres Sicherheitspolster und somit das Fahren mit höheren Safespeeds erlaubt. So wird der TX2touch zum schnellsten Safebot im Markt.

Vom Safebot zum Mobilroboter

Mit einem hochflexiblen, kollaborativen Roboter im Programm, lag der Wunsch nahe, diesen auch für mobile Anwendungen zu nutzen. Was fehlte, war eine autonom fahrende Plattform. Mit einer Standardlösung wollte man sich bei Stäubli natürlich nicht zufriedengeben. Man suchte nach einem geeigneten Entwicklungspartner und wurde in Sulzbach-Rosenberg bei WFT fündig. Nur dieser renommierte FTS-Hersteller war in der Lage, eine mobile Plattform für den Mobilroboter in enger Abstimmung mit Stäubli zu konzipieren, die den hohen Anforderungen hinsichtlich Manövrierbarkeit und Präzision genügen sollte.

Pühringer: „Wir konzipierten unseren Mobilroboter Helmo als flexiblen Produktionsassistenten für ein möglichst breites Aufgabenspektrum, darunter auch Montagetätigkeiten. Es kam also nur eine Mobilplattform in Frage, die sich auf den Millimeter genau bewegen konnte.“ Gleichzeitig sollte das FTS kompakt sein und mit unterschiedlichen Bodenbeschaffenheiten zurechtkommen.

Aus der enger Zusammenarbeit mit WFT entstand weit mehr als die Helmo-Plattform: Das partnerschaftliche Miteinander gipfelte in der Übernahme von WFT durch Stäubli. Dank dieser Fusion kann der Roboteranbieter mit der neu gegründeten Stäubli WFT GmbH maßgeschneiderte Eigenentwicklungen vorantreiben.

Mobil und kollaborativ zugleich

Beim Mobilroboter Helmo, der seit geraumer Zeit als Standardprodukt verfügbar ist, macht sich diese Kompetenzbündelung positiv bemerkbar. Für den Handhabungspart setzt Stäubli einen TX2–90L Standardroboter mit 15 kg Traglast und 1200 mm Reichweite ein. Ist die direkte Mensch-Roboter-Interaktion gewünscht, kommt der gleiche Basisroboter mit Air-Skin als TX2touch-90L zur Anwendung. Sowohl in Standard- als auch in MRK-Ausführung verfügt der Mobilroboter über ein automatisches Werkzeugwechselsystem von Stäubli Connectors. Damit kann sich Helmo selbstständig mit dem gerade benötigten Endeffektor ausstatten.

In Sachen Manövrierbarkeit und Präzision setzt Helmo, der mit drei integrierten Laserscannern ausgestattet ist, Benchmark. Das Fahrzeug verliert dank seiner patentierten Antriebstechnik auch bei unterschiedlichen Bodenbelägen und Unebenheiten nicht die Orientierung und erreicht eine Präzision von wenigen Millimetern. Darüber hinaus kann Helmo auf der Stelle drehen und ist so schlank, dass er auch in beengten Produktionshallen keine Probleme verursacht. Helmo kann autonom fahren und innerhalb seiner Produktionsumgebung navigieren.

Helmo ist ein Multitalent

Das mobile Robotersystem Helmo versetzt Unternehmen aus unterschiedlichen Branchen in die Lage, eine ganze Reihe von Applikationen produktiver und wirtschaftlicher denn je auszuführen. Der Mobilroboter kann verschiedene Aufgaben in einer Schicht übernehmen und selbstständig die entsprechenden Arbeitsstationen anfahren und dort nach kurzer Einmessphase Arbeiten mit einer Genauigkeit im Zehntelmillimeterbereich ausführen. Ob in der Intralogistik, in der Montage, bei der Maschinenbeschickung, der Zellenverkettung oder in der Qualitätssicherung, ob autonom in High Speed oder kollaborierend an der Seite des Menschen – Helmo ist ein Multitalent.

„Mit diesen Industrie 4.0 tauglichen, kollaborativen und mobilen Robotiklösungen empfiehlt sich Stäubli als internationaler Partner für Industrieunternehmen in aller Welt, die bereits bestehende, starre Fertigungsstrukturen aufbrechen oder neue, hochflexible Konzepte realisieren wollen“, verspricht Pühringer.

Stäubli Tec-Systems GmbH Robotics

Logimat: Halle 1 Galerie, Stand OG05 (Stäubli WFT)

Save the Date: Expertenforum Mobile Robotik

Die Chancen durch mobile und flexible Roboterlösungen wie Helmo beleuchtet am 27. Juni 2019 auch das Expertenforum Mobile Robotik, das die Automationspraxis bei und mit Stäubli Robotics in Bayreuth veranstaltet. Als weitere Partner mit an Bord sind die Automationsspezialisten von Baumann, Engrotec, Leuze, Schunk, Toolcraft und Stäubli WFT. Zudem gibt es eine Keynote des Fraunhofer IPA sowie Praxisvorträge von Anwendern.

Mehr zum Thema Cobot