Seit fast zwei Jahren pflegt Schunk eine OEM-Partnerschaft mit Siemens PLM Software. Sechs Monate lang können Konstrukteure und Programmierer die Simulationssoftware Mechatronics Concept Designer (MCD) kostenfrei in der Vollversion testen. Der Engineering-Dienstleister CTE Entwicklungen aus Augsburg hat diese Testphase erfolgreich umgesetzt und setzt die digitalen Zwillinge nun sukzessive bei neuen Projekten ein.

„Mit dem MCD sind wir in der Lage, eine virtuelle Komplettanlage zu liefern, inklusive Softwareentwicklung“, erläutert Projektleiter Richard Dünisch. „Eine derart umfassende Digitalisierung des Engineerings bringt für Anlagenbauer und deren Kunden einen gigantischen Nutzen.“ Denn Anlagenbauer können von CTE ein digitales Komplettpaket erhalten – vom Konzept über Mechanik, Elektrik und Software bis hin zur virtuellen Inbetriebnahme.

„Der Mechatronics Concept Designer bietet zudem die Möglichkeit, in der Konzeptphase erste Ablaufsequenzen zu erstellen, inklusive einer Taktzeitangabe auf Basis realer Bewegungen“, berichtet Dünisch. Statt auf Excel-Sheets können Taktzeitabschätzungen mit der physikalischen Simulation bereits im Konzept dargestellt werden.

Viele Komponenten als digitale Zwillinge in der Standardbibliothek

„Allein bei der Verifizierung des Konzepts lassen sich Wochen und sogar Monate sparen“, so Dünisch. „Auch komplexe Bewegungsabläufe sind ohne großen Aufwand darstellbar. Wir sind in der Lage, unterschiedliche Konzepte durchzuspielen, deren Abläufe, Taktzeiten sowie Komplexität darzustellen und gemeinsam mit dem Kunden an den Ideen zu arbeiten.“

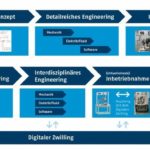

Der Mechatronics Concept Designer vereint Mechanik, Elektrik und Softwareprogrammierung in einer Oberfläche und parallelisiert damit sämtliche Tätigkeiten. Jeder Entwickler hat alle Daten, versteht das Projekt und arbeitet parallel daran weiter. Schunk bietet einen mehrstufigen Support, der sich auf die Basisschulung in der Software, den grundlegenden Umgang mit dem Tool, die Modellierung von Modulen sowie die Bereitstellung von Modellen und Übungsbaugruppen erstreckt. Der Greifspezialist liefert also nicht nur die Kinematiken seiner Komponenten, sondern unterstützt auch bei der virtuellen Inbetriebnahme.

„Mit seiner Standardbibliothek digitaler Zwillinge ist Schunk ganz vorne mit dabei. Die Daten funktionieren einwandfrei“, betont Dünisch. Und Komponenten, die noch nicht als digitale Zwillinge in der Standardbibliothek zur Verfügung standen, wurden schnell nachgeliefert. Andere Komponenten wie Sensoren oder Pneumatikzylinder hat CTE kurzerhand selbst als digitale Zwillinge angelegt und in einer eigenen Bauteilbibliothek abgelegt.

Ein wichtiger Vorteil besteht in der virtuellen Inbetriebnahme. So lässt sich der komplette Programmablauf simulieren und beispielsweise fehlende Signale erkennen, die im Extremfall einen Crash verursachen. Zwar blieben letztlich immer noch Fertigungstoleranzen, Übersetzungs- oder Bedienfehler, die erst in der realen Inbetriebnahme in den Griff zu bekommen seien, doch sei es nach einer virtuellen Inbetriebnahme höchst unwahrscheinlich, dass eine Anlage in der Realität auf Crash fährt, ist Dünisch überzeugt.

Dass weder der Anlagenbauer noch der industrielle Anwender in Software und Knowhow investieren muss, ist aus Sicht von CTE ein zusätzliches Plus. Vor allem Montageapplikationen sollen profitieren: „Jede dieser Anwendungen ist hochspezifisch auf die jeweiligen Bauteile zugeschnitten und der Entwicklungsdruck ist hoch“, erläutert Dünisch. „Es sind immer neue Prozesse, aber immer ähnliche Komponenten. Mit dem MCD lassen sich in solchen Fällen 30 bis 40 Prozent der Gesamtzeit sparen.“

Schunk GmbH & Co. KG

Komplettes Programm als Digitaler Zwilling

Sein 24V-Mechatronikprogramm für die Hochleistungsmontage hat Schunk bereits komplett als Bibliothek digitaler Zwillinge angelegt. Sukzessive wird nun das komplette Greifsystemprogramm folgen. Die digitalen Zwillinge enthalten das CAD-Volumenmodell mit allen geometrischen Daten zur Modellierung in Siemens NX, ein kinematisches Verhaltensmodell sowie ein physikalisches Modell, in dem der Hub, die Aus- und Einfahrgeschwindigkeit, die Beschleunigung, der Ruck, die Nennkraft und die Masse hinterlegt sind.

Hinzu kommen CAE-Daten (EPLAN) und SPS-Funktionsbausteine zur virtuellen Inbetriebnahme. Neben einer Ablaufsequenz liefert die Software unter anderem ein Gantt-Diagramm, in dem sämtliche Ablaufschritte und Abhängigkeiten dargestellt werden. Über Schnittstellen kann das Verhalten des virtuellen Modells an realen Steuerungen wie Siemens Simatic S7 oder Beckhoff getestet werden. Auch der Einsatz unterschiedlicher Parametersätze lässt sich simulieren.