Wer flexibel und wandlungsfähig produzieren will, kann sich mit Lösungen für die Mensch-Roboter-Kollaboration (MRK) einen Wettbewerbsvorteil verschaffen. Allerdings gilt dies nicht für alle Prozesse, betont der Augsburger Roboter-Spezialist Kuka. „Denn der Einsatz muss je nach Anwendungsfall neu bewertet und hinsichtlich der Wirtschaftlichkeit eingeschätzt werden.“

Was der richtige Prozess ist, entscheidet sich bereits in der Planung und Konzeption der Anlage. Hier wird der Fertigungsablauf genauer betrachtet und die Frage nach der Wirtschaftlichkeit miteinbezogen. Neben Ergonomie-Aspekten ist der Zeitfaktor ein entscheidendes Kriterium: Wie schnell kann auf MRK umgestellt werden? Und wann amortisiert es sich?

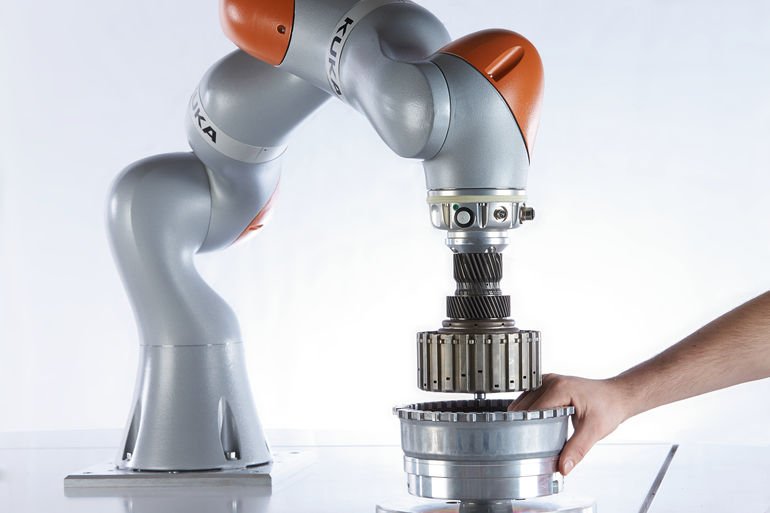

Spricht alles für einen Einsatz, kann die kollaborative obotik in die Anlage integriert werden. Aber: Die Sicherheit spielt dabei eine entscheidende Rolle, da gewährleistet werden muss, dass der Mensch bei einer Zusammenarbeit mit dem Roboter nicht gefährdet wird. „Daher muss sich der Roboter drosseln, gerade in Beug auf Geschwindigkeit, Kraft und Bewegungsradius“, sagt Kuka.

Schnell und kraftvoll – typische Eigenschaften des Indusrieroboters – sind bei einer MRK-Anwendung nicht gefragt. In der direkten Zusammenarbeit mit dem Menschen muss der Roboter andere Merkmale aufweisen. Bei ausladenden Bewegungen muss er den Fertigungsschritt langsamer, dafür aber mit erhöhter Sensitivität ausführen und kraftvolle Bewegungen dürfen nur dann ausgeführt werden, wenn niemand dabei gefährdet wird. Nur so kann die Verletzungsgefahr ausgeschlossen werden.

Sollte es doch zu einer unerwarteten Kollision kommen, muss der Roboter sofort in einen Stopp-Modus schalten und darf erst weiterarbeiten, wenn er das „Ok“, beispielsweise in Form einer weiteren Berührung, vom Menschen erhält. Selbstverständlich ist der Roboter nur dann MRK-fähig, wenn auch die jeweiligen Endeffektoren wie Greifer oder andere Werkzeuge, die er für den Prozess benötigt, keine scharfen oder spitzen Kanten aufweisen.

MRK-Applikationen zu validieren, ist ein entscheidender Prozess bei der Integration in eine Anlage. Denn bestimmte Standards wie die ISO 10218 und die TS15066 müssen eingehalten werden, um produzieren zu dürfen. Denn nur mit einer CE-Kennzeichnung ist eine Produktion mit kollaborativer Robotik vom Gesetzgeber erlaubt.

Ohne CE-Kennzeichnung geht es also s nicht! Von der Risikobeurteilung über das Sicherheitskonzept und die Validierung und Prüfung sämtlicher Kollisionsszenarien geht es schlussendlich zur CE-Kennzeichnung. Es müssen alle Risikofaktoren vor, während und nach der Benutzung des kollaborativen Roboters beurteilt und eine CE-Dokumentation erstellt werden.

Denn es ist letztendlich der Integrator oder der Kunde, der den Roboter gekauft und in seiner Anlage installiert hat, der bei fehlender CE-Kennzeichnung haftet. Dieser muss sicherstellen, dass die Anwendung konform bezüglich der geltenden Richtlinien und Vorschriften ist.

Typische Risikofaktoren, die auf dem Weg zur CE-Konformität auftreten können, sind beispielsweise gefährliche Endeffektoren mit scharfen Kanten, falsche Konfiguration der Sicherheitssoftware oder des Stopp-Mechanismus bei Kollision mit dem Roboter. Man muss sich beispielsweise die Frage stellen: Wie nah kommt der Roboter dem Menschen und wie schnell darf der Roboter dabei fahren? Diese Frage ist relevant, wenn Kollisionen vermieden werden sollen und der Roboter zum Stillstand kommen soll, wenn ihn der Mensch gerade erreicht.

Sollen Mensch und Roboter aber wirklich miteinander – quasi Hand in Hand arbeiten – ist eine Kraft- und Leistungsbegrenzung des Roboters notwendig. Der Arbeiter kann den mechanischen Helfer anfassen, führen und auch mit ihm zusammenstoßen. Darum muss der Roboter sensitive Eigenschaften aufweisen und sicherstellen, dass biomechanische Grenzwerte (Kraft, Druck) bei einer möglichen der Kollision nicht überschritten werden.

All diese Aspekte müssen bei der Risikoanalyse beachtet werden, bevor die Applikation in Betrieb genommen werden kann. „Blind nur auf die Normen zu sehen reicht nicht. In manchen Situationen kann es eventuell nötig sein, dass man zusätzliche Sicherheitsmaßnahmen vornehmen muss“, sagt Kim Reeslev, Kuka Country Manager Denmark & Baltic States.

Kuka AG

Mehr zum Thema Robotik aus Odense