Kurzstopps, technische Störungen und Taktzeitverluste reduzieren die Gesamtanlageneffektivität (OEE) in hochautomatisierten Produktionsanlagen. Um dem entgegenzuwirken, bietet Plus10 datenbasierte Software-Tools, welche nicht nur ursächliche Störungen und Leistungsgradverluste identifizieren, sondern auch direkt konkrete Optimierungsvorschläge liefern.

Die Plus10-App Shannon kommuniziert via Smartphone, Tablet oder Smartwatch mit dem Bedienpersonal und bildet so eine unterstützende Werker-Assistenz mit situativen Vorschlägen in Echtzeit bei Störungen oder sich anbahnenden Tätigkeiten der nächsten Minuten wie z.B. Materialmangel eines bestimmten Packmittels. Die Software Darwin bietet zusätzlich vollständige Transparenz über Taktzeiten auf Stationsebene und visualisiert den Signalverlauf beteiligter Signale relevanter Maschinenkomponenten in Echtzeit.

Ausfallzeiten reduziert

Gerade bei großen und komplexen hochautomatisierten Fill & Finish Produktionslinien, die im Mehrschichtbetrieb rund um die Uhr laufen, bietet Shannon einen signifikanten Vorteil, da das Bedienpersonal im Falle eines Maschinenstopps direkt auf den Ort einer Störung z.B. eine spezifische Servo-Achse in einer Station verwiesen und mit konkreten Lösungsvorschlägen versorgt wird.

Somit können Fehlersuchzeiten eliminiert und Ausfallzeiten reduziert werden, was eine höhere Produktivität der Gesamtanlage bedeutet. Umgekehrt kann über mehrere Wochen oder Monate Betrieb die Stabilität einzelner Maschinenkomponenten oder auch umgesetzter Abstell- und konzeptioneller Optimierungsmaßnahmen quantitativ bewertet werden.

Lernende Analyse der Maschinendaten

Durch die kontinuierlich lernende Analyse der hochfrequenten Maschinendaten und gleichzeitigem Einsammeln von Kontextwissen aller Mitarbeitenden stehen bei einer Störung mit der Zeit immer mehr Ursachen- und Lösungsvorschläge zur Verfügung. Mit einer Schritt-für-Schritt Anleitung kann zudem neues Bedienpersonal anhand der Shannon-App geschult werden. Durch das Reduzieren von Kurzstopps und Ausfällen ermöglicht Shannon eine signifikante und automatisiert gemessene Verbesserung der Mean-Time-To-Repair (MTTR) über alle Schichten hinweg.

Ergänzend stellt die Software Darwin, der „Machine Performance Finder“, weitere Funktionen bereit, um neben der technischen Verfügbarkeit zusätzlich noch den Leistungsgrad der Linie zu optimieren. Es steht die Auswertung des dynamischen Engpasses der Gesamtanlage auf Einzelprozessebene auf Basis einer Taktzeitanalyse zur Verfügung, um quantitativ belegbar programmiertechnische oder auch konstruktive Optimierungsmaßnahmen anzustoßen und ihre Wirksamkeit nach der Umsetzung ebenfalls mittels Darwin klar bewerten zu können. Zusätzlich bietet Darwin mit dem Signal Viewer die Möglichkeit relevante Signale im Zeitverlauf zu visualisieren und damit zu analysieren.

Konkreter Anwendungsfall

Durch die hochfrequente Datenanbindung aller am Prozess beteiligten Maschinensteuerungen unterschiedlichster Typen via Plus10 DataCollector und die Implementierung der Softwaretools Shannon und Darwin, konnte Plus10 bei Schwarzkopf & Henkel Optimierungserfolge hinsichtlich technischer Verfügbarkeit und Anlagen-Performance erzielen.

Betrachtet wurde dabei eine vollautomatisierte und verkettete Abfüll- und Verpackungslinie für Konsumgüter mit insgesamt 12 Prozessschritten aufgeteilt auf mehrere Stationen unterschiedlicher Maschinenhersteller, die durchgehend miteinander verknüpft waren. Die initiale Taktzeit betrug 0,17 Sekunden. Die größten Verlustfaktoren waren kurzzeitige Stopps durch leergefahrene, bzw. vollgefahrene Puffer und daraus resultierende Ab- und Anfahrtverlustzeiten.

Bereits in der Implementierungsphase, in der eine Vielzahl unterschiedlicher SPS aller Generationen und Hersteller angebunden wurden (Siemens, Beckhoff, Schneider Electric), lieferten die intelligenten Software-Tools Prozessexperten des Werks wichtige Erkenntnisse über das Anlagenverhalten und technisch detaillierte Optimierungspotentiale.

Hierbei konnte eine datenbasierte Transparenz über auftretende Störungen (Anzahl und Dauer pro Schicht) geschaffen werden, was eine effektivere Schichtübergabe und eine Ursachenanalyse ermöglichte. Darauf aufbauend wurde das detaillierte Signalverhalten zur Signal- und Taktzeitanalyse datenbasiert offengelegt. Zudem bot Darwin mehrere Analysemöglichkeiten für Experten, wodurch zusätzlich eine Optimierung der Taktzeit und des Outputs möglich wurde.

Mehrwert für hochautomatisierte Konsumgüter-Produktion

Zusammenfassend konnte Schwarzkopf mit Shannon und Darwin einen signifikanten Mehrwert für seine hochautomatisierte Konsumgüter-Produktion erzielen:

- Detaillierte Transparenz über Stillstände pro Schicht auf Stationsebene zur effektiven Schichtübergabe und Basis zur konzeptionellen Optimierung

- Detaillierte Transparenz über Taktzeiten auf Stationsebene als Basis zur konzeptionellen Optimierung

- Schnellere Ursachenfindung im Optimierungsprozess und bei Stillständen dank Visualisierung des Signalverhaltens mithilfe des integrierten Plus10-Signal Viewers

Analyse mit Simulation

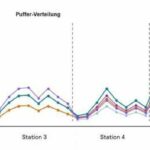

Eine aufbauende, simulative Szenarien-Analyse brachte darüber hinaus entscheidende Erkenntnisse, um basierend auf dem realen Anlagenverhalten alternative Materialflussauslegungen für die Anlage zu bewerten. Hierbei konnte analysiert werden, wie sich der Gesamtdurchsatz der Anlage bei real auftretendem Störverhalten aller Einzelprozesse verändert, wenn an einer Stelle eine entsprechend höhere bzw. geringere Anzahl an Pufferbändern eingebaut oder Steuerungslogiken zum Materialfluss verändert werden würde.

Die Simulationsergebnisse zeigten unter anderem, dass durch Optimierung der Werkstückträger-Anzahl eine Erhöhung des Durchsatzes um + 3,3 % möglich ist. Weiterhin konnten durch Simulation der Puffer-Szenarien Potentiale bis zu + 4,5 % identifiziert werden.

Die größten Hebel zur Output-Steigerung versprechen zum einen die Anpassung der Bandgeschwindigkeiten (+ 16,9 % Durchsatz) und zum anderen der Einfluss einzelner Stationen (+ 17,4 % Durchsatz). Generell konnten mit der Simulation auf Basis der Plus10-Daten und Modelle verschiedene Verluste unterschiedlicher Wechselwirkungen des verketteten Systems identifiziert werden.

Das Fazit des verantwortlichen Betriebsingenieurs Lutz Kaiser bei Schwarzkopf: „Mit der intelligenten Software von Plus10 konnten wir bereits während der Implementierungsphase von einer detaillierten Transparenz über Stillstände und Prozesszeiten profitieren. Besonders gewinnbringend war hierbei die signalbasierte Ursachenanalyse durch den Signal Viewer sowie die detaillierte Störungsanalyse auf Stationsebene. Mithilfe der Simulation auf Basis der Datengrundlagen konnte ein Maßnahmenpaket zur Output-Steigerung definiert werden.“