Für die smarte Schaltschrank-Fabrik im mittelhessischen Haiger tätigt Rittal mit 250 Millionen Euro die größte Gesamtinvestition der Firmengeschichte. „Das Werk wird vollständig nach hocheffizienten Industrie-4.0-Strukturen ausgerichtet“, sagt Prof. Friedhelm Loh, Vorsitzender der Geschäftsführung der Friedhelm Loh Group.

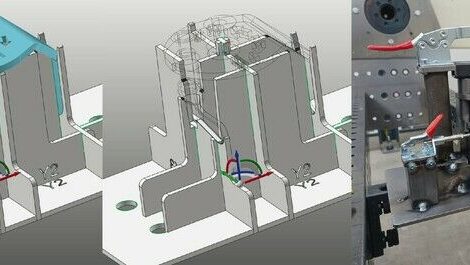

In der neuen Smart Factory sollen bald mit mehr als 100 neuen Hightech-Maschinen und Anlagenkomponenten auf 24.000 Quadratmetern hochautomatisiert rund 9.000 AX Kompaktschalschränke und KX Kleingehäuse pro Tag gefertigt werden. Im Produktionsprozess stellt sich der Maschinenpark automatisiert auf die zu produzierenden Werkstücke und Baugruppen ein. Wo früher die einzelnen Fertigungsprozesse Zuschneiden, Kanten, Schweißen sowie Lackieren transaktional, sequenziell und unabhängig voneinander abgearbeitet wurden, werden in der Smart Factory alle Personen und Objekte immer enger in das Manufacturing Execution System eingebunden. Die Einzelbaugruppen werden am Ende automatisch zum fertigen Produkt zusammengeführt.

Dabei kommunizieren die Maschinen und Handling-Systeme untereinander und mit übergeordneten Leitsystemen. 20 fahrerlose Transportsysteme übernehmen automatisiert die Transporte im Werk. Verpackung, Kennzeichnung und der Weitertransport zur Distribution erfolgen ebenso automatisiert.

Daher ist die Smart Factory in Haiger ein Pilotprojekt für die Umsetzung von Industrie 4.0, das für Rittal auch international als Vorbild dienen wird. Der gesamte Maschinenpark liefert permanent Daten über die Steuerung und die aktuellen Betriebszustände. Diese Daten werden zukünftig in einem Edge Data Center am Werk gesammelt und mit Anwendungen des Schwesterunternehmens Innovo ausgewertet. So wird die Basis für Industrial Analytics gelegt.

Mithilfe wissensbasierter Systeme, die kontinuierlich dazulernen, werden Ausfallzeiten verringert, Wartungen vorausschauend geplant und damit Störungen des ausgeklügelten Produktionsprozesses minimiert. Dennoch spielt der Mensch dabei eine entscheidende Rolle: „Erst mit den Menschen als systematische Ausbilder werden aus den Anlagen zunächst lernende und später intelligente Systeme“, erläutert Prof. Loh.

Rittal GmbH & Co. KG

Mehr zum Thema Industrie 4.0