Ursprünglich stammt der Begriff Industrie 4.0 aus einem ausgerufenen Zukunftsprojekt der Hightech-Strategie der deutschen Bundesregierung. Sie verfolgt das Ziel, die internationale Wettbewerbsfähigkeit der deutschen Industrie nachhaltig zu sichern, sodass Deutschland international weiterhin eine führende wirtschaftliche Rolle einnimmt.

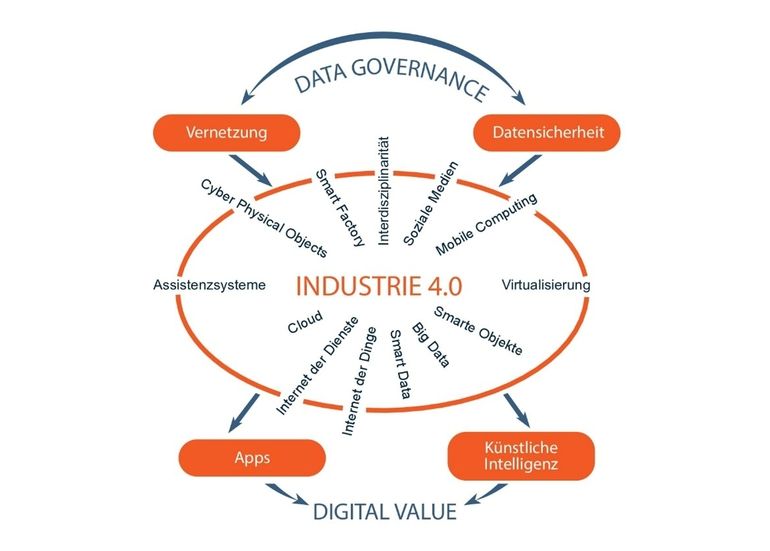

Unter dem Überbegriff Industrie 4.0 hat der Autor Johann Hofmann weit über 100 Schlagwörter gesammelt und einfach erklärt. Dabei wurden folgende Kernelemente von Industrie 4.0 in einen Ordnungsrahmen überführt (Bild 1):

- Die 3 Startbedingungen von Industrie 4.0 befinden sich oberhalb der Ellipse.

- Die 13 Enabler von Industrie 4.0 befinden sich innerhalb der Ellipse.

- Die 3 Auswirkungen von Industrie 4.0 befinden sich unterhalb der Ellipse.

Der Autor hat weit über 100 weitere Schlagwörter von Industrie 4.0 gesammelt und im Industrie-4.0-Lexikon online gestellt und verständlich mit Text und Bild erklärt. Des Lexikon finden Sie unter: www.industrie40.net. Aufgrund der zahlreichen Schlagwörter (über 100) können hier nur einige wenige aufgeführt werden; Für alle weiteren Begriffe empfiehlt sich ein Blick ins Lexikon.

Smart Data

Intelligente Sensorik erobert immer mehr den Alltag.

- Dadurch entstehen riesige Datenmengen (Big Data). (= Schritt 1)

- Wenn man diese Rohdaten über bestimmte Zeiträume auswertet und verdichtet, dann entstehen Informationen. (= Schritt 2)

- Wenn man diese Informationen mit digitalisiertem menschlichen Wissen kombiniert, dann kann man Zwischenergebnisse berechnen bzw. vorhersagen. (= Schritt 3)

- Wenn man diese Zwischenergebnisse mit digitalisierter menschlicher Erfahrung kombiniert, dann kann man ersten Nutzen generieren. (= Schritt 4a)

- Wenn man diese Zwischenergebnisse mit Musterfindungs-Algorithmen (Data Mining) kombiniert, dann kann man großen Nutzen generieren. (= Schritt 4b).

Dadurch kommt man zu neuartigen Erkenntnissen (= Smart Data), die es ermöglichen, neue Produkte, Prozesse oder Geschäftsmodelle zu entwickeln. Bild 2 zeigt ein Beispiel für Schritt 1 bis Schritt 4b.

Merke: Der Begriff „Big Data“ bezeichnet riesige Rohdatenmengen (Data Lake). Durch den Einsatz von Data Mining gewinnt man daraus neue Erkenntnisse, die man als Smart Data bezeichnet. Immer dann, wenn es gelingt durch Schritt 4b neue Erkenntnisse zu gewinnen und diese exakt zu beschreiben und zuverlässig zu wiederholen, dann entsteht neues Wissen. Durch Rückkopplung wird dieses neue Wissen bei Schritt 3 integriert, sodass das Gesamtergebnis stetig besser wird. Durch viele Iterationsschleifen entstehen so immer bessere Smart Data. Der Vorgang 4b wird auch Data Science genannt. Data Science bezeichnet generell die Extraktion von Wissen aus Daten.

MOM

gehört zu: Assistenzsysteme.

MPM ist die Abkürzung für Manufacturing Operations Management und ist die Erweiterung eines MES in Richtung IoT. Dabei geht es u. a. auch darum, von “Execution” (= Ausführung und Steuerung) zu „Produktionsoptimierung durch Regelung“ zu kommen.

MOM legt den Schwerpunkt auf die Digitalisierung von Prozessen und Informationen, um dadurch die Effizienz und die Transparenz zu steigern.

Hintergrund: MES-Systeme sind zu Zeiten von Industrie 3.0 entstanden und haben mittlerweile viele Altlasten im Gepäck. Ein allgemein in der Fertigung mit NC-Maschinen vorzufindendes Problem war bzw. ist immer noch, dass die unterschiedlichen, an einem Fertigungsprozess beteiligten Aggregate (NC-Maschinen, Voreinstellgeräte, Lagersysteme etc.) proprietäre Datenformate verwenden und eine aggregatübergreifende Bereitstellung der Prozessdaten regelmäßig nicht möglich ist. Die Vernetzung eines historisch gewachsenen Maschinenparks gleicht einem Häuserkampf der pro Maschine gewonnen werden muss. Wenn zukünftig alle Hersteller ihre Assets als Industrie 4.0-Komponenten bereitstellen, dann kann MOM diese Grenzen aufbrechen.

Datenanreicherung

gehört zu: Assistenzsystem.

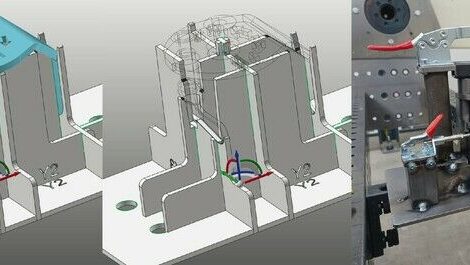

Unter Datenanreicherung (Data Enrichment oder Data Enhancement) versteht man die Erweiterung von Datensätzen mit zusätzlichen Informationen. Üblicherweise werden digitale Stammdatenströme durch die Bordintelligenz eines kognitives Assistenzsystems angereichert und dadurch vollautomatische Prozessdaten generiert (Bild 3). Voraussetzung dafür sind vollständige und fehlerfreie Stammdaten!

In einer hohen Ausbaustufe (z. B. beim von der Maschinenfabrik Reinhausen entwickelten Assistenzsystem Value Facturing) werden Prozessdaten nicht nur angereichert, sondern vollständig neu generiert.

Industrie 4.0-Komponente

gehört zu: Internet der Dinge.

Die Verwaltungsschale ist die digitale Repräsentation eines physischen Assets. Sie enthält die relevanten Informationen über das Asset einschließlich seiner zu nutzenden Funktionen und deren Aufruf über I4.0-Kommunikation. Sie ist in einen Header und einen Body untergliedert. Der Body kann mehrere Teilmodelle beinhalten. Den Inhalt aller Teilmodelle einer I4.0-Komponente bezeichnet man als Manifest.

Als Asset bezeichnet man alle Dinge (IoT), die mit dem Internet bzw. Intranet verbunden werden können. (z. B. Werkzeugmaschinen, Einstellgeräte, Lagersysteme usw.). Beides zusammen ergibt eine Industrie 4.0-Komponente (Bild 4). Folgende Formel beschreibt den Zusammenhang: Industrie 4.0-Komponente = Verwaltungsschale + Asset

Vision des Autors

Das Prinzip von „Plug & Play“ ist mittlerweile hinlänglich bekannt. Als einfaches Beispiel kann die Druckerinstallation dienen. Unter Windows XP, oder früheren Versionen, war eine Druckerinstallation immer eine spannende Aufgabe. Zu Zeiten von Windows 10 konfiguriert sich nun ein neu angesteckter Drucker vollkommen selbst. Einfach nur einstecken („Plug“) und loslegen („Play“).

Mit „Plug & Produce“ – einstecken („Plug“) und produzieren („Produce“) – soll dieses Prinzip in die Fabrikhallen übertragen werden, denn dadurch ließen sich CNC-Maschinen und Fertigungsanlagen ebenso einfach in Betrieb nehmen, weil sie sich quasi ebenso selbstständig konfigurieren würden.

Folgende Basics müssen erfüllt werden, damit es gelingt, „Plug and Produce“ in einer Smart Factory zu realisieren:

- Eine einheitliche Sprache wie z. B. OPC UA. Unter dieser Prämisse entstehen zeitnah einheitliche OPC-UA-Parametersätze, die die jeweiligen fachspezifischen Rahmenbedingungen abdecken.

- Jeder Asset-Hersteller liefert zusätzlich eine standardisierte Verwaltungsschale pro Asset mit aus.

Lexikon Industrie 4.0

www.industrie40.net/

Der Autor

Dipl.-Ing.(FH) Johann Hofmann ist Founder & Venture Architect of Value Facturing bei der Maschinenfabrik Reinhausen.

In den letzten 30 Jahren entwickelte er mit seinem Team in der Maschinenfabrik Reinhausen die Grundlagen für die „Digitale Fertigung“ und holte mit dem daraus entstandenen Assistenzsystem Value Facturing 2013 den erstmals vergebenen „Industrie 4.0-Award“. Darüber hinaus war er mit dem Geschäftsbereich Value Facturing bereits zweimal Finalist beim Innovationspreis der deutschen Wirtschaft.

Der Digitalisierungsexperte und Buchautor ist Mitglied im Vorstand der Plattform für Innovation in Deutschland (PFI-D) und deutschlandweit gefragter Keynote-Speaker für Industrie 4.0. U. a. hält er auch Gastvorlesungen an Universitäten und Hochschulen im deutschsprachigen Raum.

Als Partner der Radioexperten erklärt er komplexe Sachverhalte in seinem Podcast EINFACH anders. Als Partner der Mobile Learning Labs GmbH und der ITS Training GmbH ist er der Experte zur Entwicklung von Web Based Training und Gamification Tools im Umfeld von Industrie 4.0

Weitere Infos unter www.johannhofmann.info/zur-person.html sowie unter www.valuefacturing.com

Mehr zum Thema Industrie 4.0