Als familiengeführtes Unternehmen ist König & Meyer Weltmarktführer im Bereich Musikinstrumentenzubehör und seit über 70 Jahren in Wertheim fest verwurzelt. Mit über 300 Mitarbeiterinnen und Mitarbeitern fertigt das Unternehmen über 1500 Zubehörartikel für Musiker. In dem Maße, wie die Produktpalette des Unternehmens in den vergangenen sieben Jahrzehnten stetig gewachsen ist, hat sich auch die Produktionsfläche auf über 15 000 m2 vergrößert. Um mit dem Wachstum Schritt zu halten, wurde eine Umstrukturierung der Produktionsprozesse notwendig.

Die zukünftigen Anforderungen hat Tilman Seubert, Leiter Werkstrukturplanung und Projektierung, in seiner Anfrage an die Haro Anlagen- und Fördertechnik GmbH konkret definiert: An zwei Transportbändern sollen die fertigen Produkte in der neu gestalteten Montagehalle künftig von den Mitarbeitern montiert und kommissioniert werden. Zusätzlich sollen die Transportbänder mit Rollenbändern ausgestattet werden, die ein Abstellen der Fördergüter für den Montagegang ermöglichen. Mit Blick auf eine zukunftsorientierte Anlage stellte das Familienunternehmen außerdem die Anforderung, die Transportbänder so auszulegen, dass nachträglich eine zweite sowie eine dritte Strecke installiert werden kann.

Zwei identische Förderstrecken über zwei Ebenen

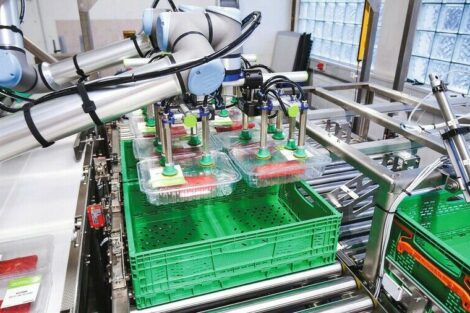

Für diese Anforderungen konzipierte die Haro-Gruppe ein Konzept, das die richtigen Impulse setzen konnte. Markus Löseke, Konstruktionsleiter bei Haro, erklärt die Besonderheiten der neuen Anlage im Hause König & Meyer: „Für unseren Kunden haben wir zwei identische Förderstrecken über zwei Ebenen entwickelt, die einen kontinuierlichen Prozess ermöglichen. Angetriebene Rollenbahnen transportieren die Fördergüter jeweils über eine Strecke von circa 40 Metern. Zusätzlich befinden sich am Transportrand 28 Ausschleusungen, die ein Herausnehmen der Ladungsträger für den Montagegang ermöglichen.“

Sobald eine Charge fertiggestellt ist, wird diese auf die angetriebene Rollenbahn zurückgeschoben und fährt fortan bis zur Abnahme für die Verpackung im Kreis. Sollte es auf der unteren Ebene keine Freigabe einzelner Chargen geben, so können die betroffenen Ladungsträger zur Pufferung auf die zweite Ebene geschickt werden.

Bild: Haro

Kräftige Pusher-Einheit verschiebt die beladenen Behälter

Dies wird mittels einer App-Steuerung auf dem Tablet realisiert, die mit einem Scanner verbunden ist und die markierten Behälter über den Zwei-Ständer-Vertikalförderer auf die nächste Ebene schickt. „Auf die gleiche Art und Weise kommen die Behälter auch wieder auf die erste Etage, wenn die Freigabe der Charge erteilt wurde“, erklärt Markus Löseke.

Auch die Ladungsträger weisen eine Besonderheit auf: „Wir haben hier ungewöhnlich lange, nicht handelsübliche Kisten im Einsatz“, weiß Haro-Geschäftsführer Christoph Hackländer. Insgesamt vier verschiedene Größen sind im Produktionsprozess bei König & Meyer im Einsatz, teilweise mit einer Länge von bis zu 1,2 Metern.

Kleine Umlenkrollen an den Aufgabepunkten sorgen neben den angetriebenen Stahl-Tragrollen trotz uneinheitlicher Größen für eine Zentrierung der Behälter auf den Rollenbahnen. Für die geforderte Kreisfahrt der Behälter wurde am Anfang sowie am Ende der Förderstrecken eine Pusher-Einheit verbaut, die genug Kraft aufbringen kann, um den voll beladenen Behälter quer zur Förderrichtung auf die gegenüberliegende Rollenbahn zu verschieben.

Brückenlösung zwischen der Montage und Lagerhalle

Das umfassende Know-how der Haro Gruppe hat den Hersteller für Musik-Zubehör überzeugt. Nicht nur, dass die neue doppelstöckige und damit platzsparende Anlage einen kontinuierlichen und automatisierten Materialfluss ermöglicht, auch lassen sich die Haro-Förderanlagen stets flexibel als Baukastensystem erweitern.

Fördertechnik: Effizienter Materialfluss dank Vertikalförderer

Diesen Vorzug hat sich König & Meyer bereits bei einem weiteren Projekt zunutze gemacht hat. So wurde nur ein Jahr später eine weitere Förderanlage installiert, die die Verbindung der Montagehalle mit einer neu errichteten Lagerhalle für den Palettentransport zum Ziel hatte. Die Besonderheit: Eine LKW-Durchfahrt durfte nicht beeinträchtigt werden, sodass eine Streckenlösung in luftiger Höhe erforderlich war.

Realisiert wurde dieses Projekt mithilfe einer bewährten Brückenlösung der Haro-Gruppe, die neben angetriebenen Rollenbahnen und Kettenförderern zwei Vertikalförderer umfasst. In der Produktionshalle findet die Aufgabe der Paletten sowohl von Rollenbahn zu Rollenbahn als auch vom Kettenförderer zur Rollenbahn statt. Angetriebene Rollenbahnen ermöglichen einen automatisierten und störungsfreien Transport innerhalb der Brückenstrecke.

Zusätzlich fungiert die Strecke auch bei diesem Projekt als Puffermöglichkeit, um kurzfristige Produktionsspitzen aufzufangen. Lagerseitig wurde eine robuste Abnahmestation für die versandfertigen Paletten installiert, die sodann mithilfe eines Gabelstaplers an ihren Bestimmungsort transportiert werden.

Ebenso können die Fördergüter auch von der neuen Lagerhalle aus an die Anlage übergeben und über den Vertikalförderer sowie die Rollenbahnen in die Produktionshalle transportiert werden. Dieser Reversierbetrieb ermöglicht eine effektive Auslastung der Anlage ohne zusätzlichen Aufwand.

Haro Anlagen- und Fördertechnik GmbH