Bauteile mit einem Gewicht bis zwei Kilogramm: Für sich genommen harmlos – tausendfach gegriffen, angehoben, positioniert und montiert jedoch eine echte Herausforderung. „Genau um solche Anwendungen wird es in den kommenden Jahren gehen“, prognostiziert Prof. Dr. Markus Glück, Geschäftsführer Forschung & Entwicklung, beim Greifsystem- und Spanntechnikspezialisten Schunk.

Glück: „Bislang wird bis in eine Gewichtsklasse von 8 kg kaum adäquate technische Unterstützung angeboten, sondern eher auf die richtige Technik des Hebens und auf die Rückenschule gesetzt.“ Handhabungsgeräte zur manuell geführten Werkerassistenz seien vor allem für größere Lasten jenseits der 8 kg prädestiniert. Im mittleren Traglastbereich hingegen erwiesen sie sich als zu schwerfällig und erforderten zudem das durchgängige Zusammenwirken von Mensch und Hebehilfe, so Glück.

Ohne die Feinmotorik des Werkers geht es nicht

„Roboter können vieles in der Tat besser als der Mensch, aber auch besser als etablierte Betriebsmittel“, bestätigt Thomas Ackermann, der bei der ZF Friedrichshafen AG als Technologieplaner für die Produktion von Getrieben zuständig ist. So werde bei der Produktion von Getrieben eine Vielzahl an Produktvarianten gefertigt und in unterschiedlichen Losgrößen bereitgestellt. Der Zusammenbau erfolgt rein manuell an herkömmlichen Montagearbeitsplätzen.

„Trotz aller technischen Maßnahmen sind mit der Arbeit einseitige körperliche Belastungen sowie eine nicht zu unterschätzende Gefahr von Verletzungen verbunden. Das gilt insbesondere dann, wenn Zahnräder eingesetzt und spielarm zu einem Getriebe zusammengefügt werden“, berichtet Ackermann. „Bei diesem Arbeitsschritt kommt es entscheidend auf das feinmotorische Geschick des Werkers an, eine typische Stärke des Menschen.“

Anwendungsdemonstrator soll die Ergonomie verbessern

Nur durch den Werker könne letztlich sichergestellt werden, dass das Gesamtsystem später reibungsarm funktioniert und die Zahnräder verlässlich zusammenspielen. „Nachteilig sind die zum Teil hohen Werkstückgewichte, die häufig in ergonomisch ungünstigen Positionen zu halten und mit viel Fingerspitzengefühl zu fügen sind“, präzisiert Ackermann.

Genau bei diesem ergonomischen Faktor setze der Anwendungsdemonstrator zur Getriebemontage an, der im Rahmen des Verbundprojekts Rokoko von ZF Friedrichshafen, Schunk, MRK-Systeme sowie dem Fraunhofer Institut für Arbeitswissenschaften und Organisation (IAO) in Stuttgart entwickelt wurde. Zusätzlich zur verbesserten Ergonomie gehe es darum, Kapazitätsspitzen abzubauen und eintönige, nicht-wertschöpfende Aufgaben, wie etwa die Zuführung der Teile, durch den Roboter zu ersetzen.

Cobot wird zu einer autark operierenden Hebehilfe

„Angesichts einer immer älteren Belegschaft in den Betrieben werden die bislang etablierten Konzepte immer häufiger an Grenzen stoßen“, ist Markus Glück überzeugt. „Es braucht Roboter, die für die sichere Zusammenarbeit mit dem Werker als Ergonomie-Assistent vorbereitet sind, Traglasten bis 8 kg aufnehmen und in den entscheidenden Montageabschnitten per Handführung bis zur zielgenauen Platzierung des Zahnrads nahezu kraftlos angeleitet werden können.“

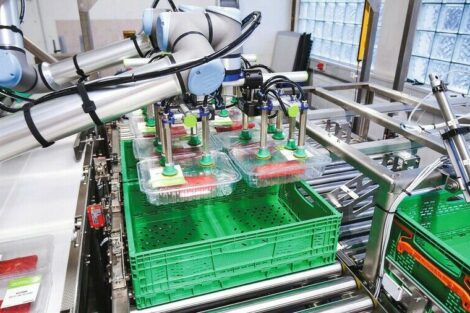

Im Rahmen des Verbundprojekts Rokoko wurde hierfür ein 7-Achs-Leichtbauroboter Kuka LBR iiwa mit 14 kg Traglast eingesetzt, an dessen ISO-Flansch der Großhubgreifer Schunk Co-act EGL-C befestigt wurde. Mit dem Großhubgreifer kommt erstmals ein Greifsystem für kollaborative Anwendungen auf den Markt, das die Liga des Kleinteilehandlings verlässt und dennoch die biomechanischen Limits der ISO/TS 15066 einhält.

Die Grundlagen dafür hatte Schunk mit dem Technologieträger Schunk Co-act JL1 Greifer gelegt, der 2017 mit dem Hermes-Award ausgezeichnet worden war. Seither wurden die Greifstrategien, aber auch die Hardware immer weiter verfeinert, für den industriellen Einsatz optimiert und auf die mechanische Plattform des intelligenten Schunk EGL übertragen.

Der Greifer Co-act EGL-C kommt auf stolze 450 N Greifkraft

Der Co-act EGL-C ist ein intelligentes Roboterwerkzeug, das im Ergonomie unterstützenden Einsatz Werkstücke bis 2,25 kg mit Greifkräften bis 450 N kraftschlüssig sicher handhaben kann. Formschlüssig sind sogar bis zu 8 kg möglich. Der Schlüssel liegt in einer integrierten Kraft- und Wegmessung sowie einer eigens entwickelten und zum Patent angemeldeten Sicherheitsintelligenz, die unmittelbar in den Greifer integriert ist.

Zwei unabhängig voneinander arbeitende Rechner, die sich gegenseitig kontrollieren, sorgen permanent dafür, dass Mensch und Roboter gefahrlos zusammenarbeiten. Damit schlägt Schunk zwei Fliegen mit einer Klappe: Der Greifer erfüllt die Anforderungen an eine sichere Mensch-Roboter-Kollaboration und er gewährleistet, dass das gegriffene Teil auch bei einer Not-Aus-Situation und einer damit verbundenen Vollbremsung nicht verloren geht.

Farbliche Signalleuchten, die rundum sichtbar sind, sorgen dafür, dass ein Bediener im Augenwinkel wahrnehmen kann, ob sich der Greifer im ordnungsgemäßen oder gestörten Systembetrieb befindet. Ein grünes LED-Signal steht für die Bereitschaft zum Betrieb. Im Fall einer Störung signalisiert ein rotes Leuchtsignal, dass jetzt Vorsicht geboten ist. Dann bleiben alle Greiffunktionen kontrolliert stehen.

Hohe Sicherheitsanforderungen werden erfüllt

Der Werkstückzugriff erfolgt in der Anwendungsdemonstration zur Getriebemontage formschlüssig von außen. Im Gegensatz zur rein manuellen Zuführung beziehungsweise zum Einsatz passiver und eher behäbiger Hebehilfen stellt der Werker im kollaborativen Konzept nur noch den kritischen Teil des Prozessablaufs persönlich sicher.

Alle anderen Handhabungsschritte erledigt der Roboter autark: Er hebt die zum Teil auch schweren Einzelkomponenten eines Getriebes aus Bereitstellungsgebinden auf einen Arbeitstisch oder legt sie in eine Montagevorrichtung lagerichtig ein. Darüber hinaus kann er die Aufgabe eines Handlangers beim Einlegen von Komponenten in komplexe Montagepositionen übernehmen und in ergonomisch belastenden Arbeitssituationen eine wichtige Hilfestellung sein.

„Mit einer solchen Lösung wirken wir einer der wesentlichen Ursachen für berufsbedingte Erkrankungen entgegen: Haltungsschäden und Rückenleiden“, erläutert Michael Mohre, Leiter Operations bei der MRK-Systeme aus Augsburg. Was bisher fehlte, seien leistungsstarke Greifwerkzeuge gewesen, welche die bisherigen, durch die MRK-Normen vorgegebenen Kraftgrenzen von 140 N pro Greiferbacke überwinden und auch größere Lasten aufnehmen können. Sprich: MRK-fähige Greifsysteme, die auch bei Beschleunigungsfahrten und abrupten Bremsvorgängen, wie bei einem Not-Halt, über die nötigen Kraftreserven verfügen, um das Werkstück sicher zu halten.

„Damit Roboter ohne trennende Schutzvorkehrungen eingesetzt werden können, müssen hohe Sicherheitsanforderungen erfüllt werden: Weder darf es zu schadhaften Kollisionen für Mensch und Maschine kommen, noch darf das Bauteil verloren werden“, erklärt Michael Mohre. „Zusätzlich muss trotz der vergleichsweise hohen Greifkräfte ausgeschlossen werden, dass der Greifer den Menschen verletzt.“ Beim Co-act EGL-C seien beide Anforderungen idealtypisch gelöst.

Schunk GmbH & Co. KG

Sichere MRK: Schunk lädt am 16. Mai 2019 zum Anwender- und Technologiedialog

Wie können Greifer für kollaborative Anwendungen sinnvoll in der Produktion eingesetzt werden? Welche Sicherheitskonzepte und Normen gibt es? Antworten auf diese und weitere Fragen rund um die Mensch-Roboter-Kollaboration gibt es beim vierten Schunk Anwender- und Technologiedialog am 16. Mai 2019. Neben Informationen und Erfahrungsberichten profitieren die Besucher von Live-Demonstrationen sowie der Möglichkeit zum Austausch mit MRK-Experten aus dem Schunk Co-act Team.

https://schunk.com/de_de/co-act/mrk-events-seminare/

Drei Phasen: Fest zupacken ohne Gefahr

Die Sicherheitsintelligenz des Großhubgreifers Co-act EGL-C unterteilt den Greifprozess in drei Phasen:

1. Solange die Gefahr besteht, dass menschliche Hände oder Finger eingeklemmt werden, limitiert die integrierte Logik die Greifkraft auf harmlose 30 N.

2. Erst ab einer Werkstückdistanz kleiner 4 mm, wenn also kein Einklemmen mehr möglich ist, fahren die Greiffinger mit der frei definierbaren Greifkraft von maximal bis zu 450 N zu. Misst das System in dieser Schließphase eine Nachgiebigkeit, weil etwa ein zu kleines Werkstück gegriffen wird, das der Bediener gerade per Hand entfernen will, stoppt auch diese Bewegung automatisch. Gleiches gilt, wenn die erwarteten Werkstückmaße um 2 mm überschritten werden, da beispielsweise kein Teil vorhanden ist. Die Distanz von zwei Millimetern entspricht dem Toleranzfeld der menschlichen Haut und des darunterliegenden Gewebes, die eine Verletzung verhindern.

3. In der dritten Phase detektiert der Greifer schließlich, ob das Werkstück sicher gegriffen ist, und aktiviert die integrierte Greifkrafterhaltung.

Mehr zum Thema Robotik aus Odense