Die Vorgängerin der Roboteranlage konnte nur eine Variante eines Dämpfungssystems für Türen und Klappen produzieren, während sich auf der neuen Roboteranlage 12 unterschiedliche Modellvarianten in verschiedenen Größen herstellen lassen. So können zum Beispiel der Rückstellhub und die Rückstellkraft vollautomatisch so eingestellt werden, dass die Tür kontrolliert ins Schloss fällt.

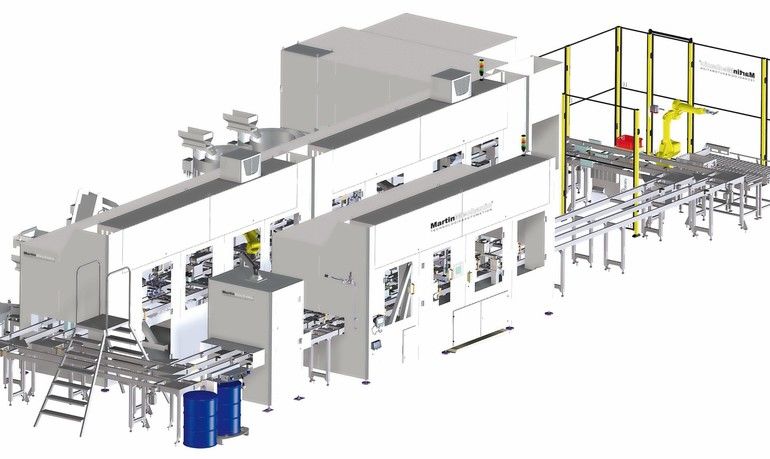

Insgesamt 19 Scara-Roboter von Yamaha und drei 6-Achs-Roboter von Fanuc arbeiten dafür auf über 153 m2 Stellfläche. Im Prinzip besteht diese Roboteranlage, die im Drei-Schicht-Betrieb jährlich 1,1 Millionen Teile produziert, aus vier Arbeitszellen: Teilebereitstellung, Baugruppenmontage, Prüfzelle und Fertigmontage. Der Werker schiebt den Hubwagen mit den beiden Europaletten, auf denen 60 Gehäuse jeweils mehrlagig in einer Box gestapelt liegen, in die erste Arbeitsstation ein. Nachdem er die Zugangstür wieder sicher verschlossen hat, beginnt der Fanuc-Roboter M20iA mit seinem Flächensäuger, jeweils zehn Gehäuse aufzunehmen und sie auf dem Zutrageband abzulegen. Dazu bedient sich der M20iA im Wechsel aus beiden Boxen.

Zwölf unterschiedliche Varianten

Bei der nachgeschalteten Übergabestation legt ein Scara-Roboter die Gehäuse in die Separierstation ein. Dabei wird ihre Unterseite mit einem Spannzylinder fixiert. Ein zweiter Scara-Roboter entklippt mit seinem Vakuumgreifer die Gehäuseoberseite. Anschließend entnimmt der Scara-Roboter mit seinem zweiten Greifer die Unterseite aus der Übergabestation. Ober- und Unterseite können nun nacheinander auf dem doppelspurigen Werkstückträgersystem abgelegt und in den Produktionsumlauf gebracht werden.

Zur Erreichung der enorm schnellen Zykluszeit von 6 Sekunden werden wiederum immer zwei Produktionsspuren im Wechsel belegt. Über elf Zuführtöpfe kommen die Bauteile, die in die Unterseite eingelegt werden, an den Montageplätzen vereinzelt an.

An den nachfolgenden Stationen werden mithilfe von Yamaha-Scara-Robotern die Brücke, die Rastnase und der Öldämpfer zugeführt. Sie werden anschließend in einem Zwischenschritt im Einlegerahmen montiert. Es folgen im Zuge der Baugruppenmontage das Einlegen der Zugfeder, die Positioniereinheit, Positionierstifte und das Auflegen der Abdeckkappe. Die Positionierstifte dienen der Herstellung unterschiedlicher Varianten; sie werden über Zylinder auf dem Werkstück-Träger in die richtige Ausgangslage gebracht. Mithilfe einer Bildverarbeitung wird nach der Montage überprüft, ob alle Teile richtig verbaut worden sind.

Gereinigt vor Ultraschallschweißen

In der Fertigmontage wandern dann die Gehäuse zunächst in die Reinigungsstation. Eine Plasmadüse fährt alle Konturen des Bauteils ab und säubert die Oberfläche. Denn für das Ultraschallschweißen sollten die Teile frei von Verschmutzungen sein. Ein weiterer Scara-Roboter setzt den Deckel auf die Unterseite. Im Werkstückträger läuft nun das fertig montierte Gehäuse zur nächsten Station, wo es angehoben wird, damit Ober- und Unterseite aufeinandergepresst werden können. Mittels Hochfrequenz werden die Teile miteinander verschweißt.

Nun muss noch die Kinematik der Rastnase, die für das langsame Schließen des Dämpfungssystems eingebaut wurde, geschmiert werden. Zur Prüfung der Schließkraft wird das Bauteil gegen einen Kraftsensor gedrückt. Entspricht das Testergebnis nicht dem im Steuerungsprogramm hinterlegten Sollwert, wandert das Bauteil in die Schlechtteile-Box.

Alle Stationen schnell erreichbar

Alle IO-Bauteile werden dann mit einem QR-Code beschriftet. Dazu legt sie der Scara-Roboter in die Laserstation ein. Zum Schluss kommt ein LR Mate 200 iD/7L Roboter von Fanuc, zum Einsatz. Das fertige Bauteil ist inzwischen über 18 Stationen fast zum Ausgangspunkt zurückgewandert. Er legt das beschriftete Bauteil auf einem Austrageband ab, über das es direkt zum nächsten Montageplatz wandert.

Wichtig war, eine derart komplexe Roboteranlage wartungsfreundlich zu konzipieren. So wurde zum Beispiel am Kopf der Roboteranlage eine Podestleiter installiert, damit der Werker alle Arbeitszellen schnell und problemlos erreichen kann. Außerdem wurden alle Schaltschränke auf dem Zellendach angebracht, sodass die Roboteranlage von allen vier Seiten gut zugänglich ist.

Martin Mechanic Friedrich Martin GmbH & Co KG

Mehr zum Thema Robotik aus Odense