In den Fertigungsunternehmen fordert die Geschäftsführung immer öfter ein Controlling der Produktionsprozesse, zeigt eine Erhebung des Softwarehauses Felten. Dabei geht es heute nicht mehr nur um reine Kontrolle, sondern auch um eine Optimierung der Produktion. Denn die Gesamtanlageneffektivität (OEE) ist in vielen Unternehmen noch verbesserungswürdig, so eine Studie des Beratungshauses Baker Tilly Roelfs.

In jedem zweiten Unternehmen erwartet die Geschäftsführung heute ein aussagekräftiges Produktionscontrolling, so die Felten-Studie. Weitere 22 Prozent der 200 Befragten spüren, dass das Thema an sie herangetragen wird. Allerdings bestehen bei den meisten Firmen noch nicht die Voraussetzungen für ein systematisches Produktionscontrolling.

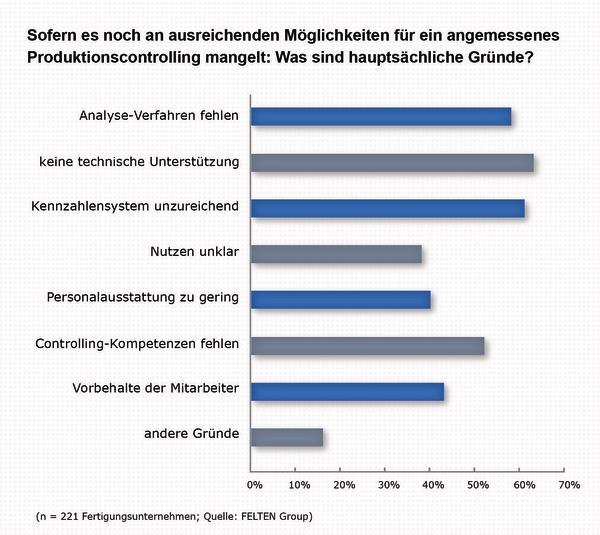

Nicht einmal jedes fünfte Fertigungsunternehmen ist dazu vollständig in der Lage. Vor allem fehlt es an einer technischen Unterstützung sowie Analyse-Verfahren und einem angemessenen Kennzahlensystem, um die Leistungswerte der Produktion messen und für Optimierungsmaßnahmen auswerten zu können.

Welche Gewinnreserven in einer effizienteren Auslastung von Maschinen und Anlagen schlummern, belegt eine Studie des Beratungsunternehmens Baker Tilly Roelfs. Produktionsintensive Unternehmen in Deutschland könnten danach schon bei nur moderater Anhebung ihrer Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) von fünf Prozent in Summe mehr als zehn Milliarden Euro pro Jahr einsparen.

Anlagenreparatur, fehlendes Material oder Personal, ungeplante Stopps, Tests und Rüstvorgänge belasten vor allem die Erträge in Industrieunter-nehmen mit hoher Anlagenintensität. Denn in diesen anlageintensiven Unternehmen können verlorene Schichten kaum nachgeholt werden, da diese Anlagen in der Regel stark ausgelastet werden.

Die von den Experten errechnete durchschnittliche OEE-Kennzahl in deutschen Unternehmen liegt bei 60 Prozent. Spitzenunternehmen kommen dagegen auf eine durchschnittliche Gesamtanlageneffektivität von bis zu 85 Prozent. „Eine Maschine kann zwar theoretisch an 365 Tagen im Jahr jeweils 24 Stunden in Betrieb sein. Dem stehen aber eine ganze Reihe möglicher Ausfallzeiten gegenüber – vor allem bei verketteten Großanlagen“, sagt Siegmar Steinau, Co-Autor der Studie.

Gründe für Ausfallzeiten seien beispielsweise Tests für neue Produkte, Rüstvorgänge oder Wartung. Die OEE-Einflussfaktoren gehen aber weit über die eigentliche Anlage hinaus und umfassen auch die Bereiche Planung, Logistik, Entwicklung, Qualität sowie Betriebsmittel- und Werkzeugbau. Daher versprechen laut Studie Arbeitsorganisation, Arbeitspläne und Vorgabezeiten, Materialversorgung, Toleranz-Entfeinerung, Qualitätsdatenerfassung, Wartung und Inspektion sowie die genauere Erfassung und Analyse von Stördaten kurzfristig den größten Erfolg.

Von rein Technik-getriebenen Ansätzen halten die Experten wenig. So helfe eine dezentrale Intelligenz, wie sie die Industrie 4.0 bringt, zwar Kleinststörungen von bis zu 5 Minuten in Echtzeit zu erfassen. „Deren üblicher OEE-Anteil liegt aber nur bei 3 bis 5 Prozent“, so der Studienautor Axel Spies.

Häufige Gründe für einen schlechten OEE seien eben Maschinen-/werkzeugausfall, fehlerhaftes Material, falsche Steuerung und Planung oder fehlende Mitarbeiter. „Nur einen Teil dieser Probleme zeigt Industrie 4.0 schneller an“, so Spies. „Eine systematische Lösung der Ursachen bleibt weiterhin größtenteils dem Menschen überlassen.“ Und auch die Automatisierung von Anlagen bringe nicht unbedingt eine Verbesserung der Gesamtanlageneffektivität: „Automatisierungslösungen verlangen häufig Teile in einem engeren Toleranzfenster als bei manueller Montage; dadurch können zunächst weitere Störungen auftreten – bis man auch die Vorproduktion optimiert hat.“

Unsere Webinar-Empfehlung

Wichtige Trends der Robotik erleben – das können Sie in der Websession „Robotik-Innovationen“ der Automationspraxis am 24. Mai 2023. Knackig und kompakt lernen Sie in nur 2,5 Stunden spannende Neuheiten von acht Unternehmen kennen. Mit dabei sind Idealworks, Linde, Exotec, Fruitcore…

Teilen: