Die Automobil-Zulieferindustrie liegt in der Schweiz gut im Rennen. Zahlreiche Unternehmen fertigen Interiorteile für namhafte Fahrzeughersteller. Einer davon ist die Firma Weidmann Plastics Technology AG, idyllisch gelegen in Rapperswil, direkt am Zürichsee. Das Schweizer Unternehmen ist auf die Fertigung von Spritzgussteilen spezialisiert. Das Fertigungsspektrum reicht von Pkw-Batterieabdeckungen bis hin zu Duschbrausen. Bevor neue Teile in die Fertigung gehen, werden sie in der Abteilung Measurement Engineering dimensional überprüft.

Während noch vor einigen Jahren überwiegend 2-dimensional gemessen wurde, sind die Forderungen heute wesentlich höher, so dass umfangreiche 3D-Messungen auf der Tagesordnung stehen. Um die Kunststoffteile in der gewünschten Position messen zu können, sind spezielle Vorrichtungen erforderlich. Diese wurden in der Vergangenheit von der Abteilung Werkzeugbau erstellt. Wartezeiten von mehr als einer Woche waren dabei keine Seltenheit. Um diesen Zeitverlust zu vermeiden und gleichzeitig den stark frequentierten Werkzeugbau zu entlasten, ist man auf ein modulares Vorrichtungssystem umgestiegen. Hiermit können die Mitarbeiter der Abteilung Measurement Engineering Mess-Aufnahmen individuell und zeitlich unabhängig erstellen.

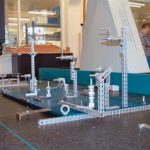

Seit gut fünf Jahren arbeitet Peter Gilgen, Spezialist 3D-Measurement, mit dem Vorrichtungsbaukasten Alufix von Witte, Bleckede. „Wenn man das System einmal verstanden hat, ist die Montage kinderleicht“, erklärt Peter Gilgen. „Eingeschränkt wird die Erstellung lediglich durch die Verfügbarkeit an Alufix-Komponenten. Da wir immer mehr mit Alufix arbeiten, wollen wir unseren Bestand unbedingt aufstocken. Das Gute ist, dass sich das Grundprinzip des Systems nicht ändert. Somit können wir unsere acht Jahre alten Komponenten zusammen mit den neuen Teilen einsetzen.“

Unbegrenzt wiederverwendbar

Ein wesentlicher Vorteil des Systems ist, dass die Komponenten nahezu unbegrenzt wiederverwendbar sind. Da alle Vorrichtungen dokumentiert werden, ist es gar kein Problem, eine Vorrichtung zu demontieren und zu einem späteren Zeitpunkt exakt zu reproduzieren. Somit wird das vorhandene Alufix-Material nicht zu lange gebunden und steht für weitere Aufgaben zur Verfügung.

Das Team von Measurement Engineering arbeitet grundsätzlich mit zwei unterschiedlichen Messkonzepten. „Das sind zum einen die individuellen Vorrichtungen, die nur für ein spezielles Teil erstellt werden. Zum anderen werden auch komplexere Vorrichtungen, die auf der Messmaschine eingemessen werden, erstellt. Die Ausrichtung erfolgt dabei auf eigens vom Kunden festgelegten Punkten. Besonders wichtig ist dabei, dass die Vorrichtungen so erstellt werden können, dass sie einen optimalen Zugang zu den Messpunkten bieten und das Werkstück sicher fixiert ist. Es geht dabei überwiegend um das Messen der Freiformflächen; es wird mit einer Genauigkeit von 6–7/100tel gearbeitet.“

„Kunststoffbauteile erfordern eine besondere Behandlung. Das Material ist oft weich und die Teile sind instabil. Verzug ist das Hauptproblem. Das heißt, um die wirklichen Bauteildaten ermitteln zu können, dürfen die Werkstücke nicht verspannt, sondern nur fixiert werden. Es darf kein Druck auf das Bauteil ausgeübt werden, da es sonst aufgrund der temporären Verformung zu einer Verfälschung der Messergebnisse kommen würde“, erklärt Mathias Schoppe, Leitung Messtechnik bei Weidmann Plastics Technology.

Um die Vorrichtungserstellung weiter zu optimieren, arbeitet Weidmann seit kurzem mit der Konstruktionssoftware Alufix Experte. Dahinter steckt ein PC-Programm zur automatisierten Vorrichtungskonstruktion. Hiermit werden komplexe Vorrichtungsprojekte schneller und einfacher realisiert. Je nach Anwenderwunsch können unterschiedliche Aufnahme-Varianten auf dem Bildschirm simuliert werden.

Dazu werden die Bauteildaten, die vom Kunden zur Verfügung gestellt werden, in die Software eingelesen. Anschließend erfolgt die Konstruktion der Vorrichtungen unter Berücksichtigung der erforderlichen Auflagepunkte. Der vorhandene Bestand an Alufix-Komponenten wurde in den Experten eingespeist, somit werden bei der Konstruktion auch nur die jeweils vorhandenen Einzelteile verwendet.

Ein Projekt, z.B. für die BMW Group, umfasst bis zu zwölf unterschiedliche Bauteile. Würde jede dieser Vorrichtungen im Werkzeugbau gefertigt werden, würde dies für die gesamte Projektabwicklung einen wesentlich höheren organisatorischen und zeitlichen Aufwand bedeuten. Durch die Möglichkeit der Vorrichtungserstellung via Alufix Experten wird auch die Erstellung der einzelnen Vorrichtung wesentlich beschleunigt. Im Gegensatz zur Vorrichtungserstellung aus dem Stegreif, bei der die Vorrichtung durch Ausprobieren erstellt wird, wird die Vorrichtung auf Basis einer Expertenkonstruktion lediglich nachgebaut. Durch die Konstruktion mit dem Experten ist es erheblich einfacher, die Vorrichtungen entsprechend der vom Kunden vorgegebenen Messpunkte zu konstruieren. Die zu messenden Teile stehen meist kurz vorm Serienstart. In diesem Stadium kommt es hin und wieder noch zu Design-Änderungen. „Glücklicherweise gibt uns der Alufix-Baukasten die erforderliche Flexibilität, so dass wir Vorrichtungen entsprechend variieren können.“

Horst Witte Gerätebau www.horst-witte.de

Teilen: